压铸技术的奥秘与工艺原理深度解析

压铸工艺原理是一种将熔融金属以高压和高速注入模具型腔中,经过冷却凝固后形成所需形状和尺寸的零件或产品的制造方法。这一工艺广泛应用于汽车、航空航天、电子、通讯、家电等多个领域,是实现精密、复杂、高性能零件批量生产的重要手段。

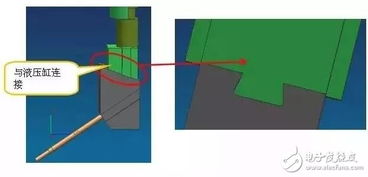

压铸工艺的核心在于其独特的成型原理。在压铸过程中,首先将熔融的金属(如铝、锌、铜、镁等合金)加热到适宜的温度,以保证其具有良好的流动性和填充性能。随后,通过压铸机的压射系统,将熔融金属以极高的速度和压力注入到预先设计好的模具型腔中。模具通常由上下两部分组成,通过精密的加工和装配,确保型腔的形状和尺寸精度符合设计要求。在金属注入模具型腔后,模具迅速闭合并保持一定的压力,以促进金属的凝固和补缩,从而避免缩孔、缩松等缺陷的产生。

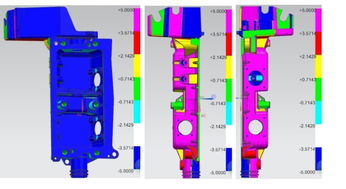

在压铸工艺中,金属填充模具型腔的过程是一个复杂的物理现象。由于金属在高压和高速下的流动,会产生强烈的剪切和摩擦作用,导致金属的温度、压力和流速分布不均。这种不均一性不仅会影响零件的形状和尺寸精度,还可能导致内部缺陷如气孔、夹杂物的形成。因此,在压铸过程中需要严格控制金属的温度、压力、填充速度和模具温度等参数,以确保零件的质量。

除了填充过程外,压铸工艺还包括模具设计、合金选择、熔炼与浇注、后处理等多个环节。模具设计是压铸工艺中的关键环节之一,它直接决定了零件的形状、尺寸和精度。在模具设计时,需要充分考虑金属的流动性、凝固规律以及模具的强度和刚度等因素,以确保模具能够顺利填充并承受高压和高温的作用。合金的选择也是影响压铸零件质量的重要因素之一。不同的合金具有不同的物理和化学性质,如熔点、流动性、凝固收缩率等,因此需要根据零件的使用要求和工艺条件选择合适的合金。

熔炼与浇注是压铸工艺中的另一个重要环节。在熔炼过程中,需要严格控制合金的成分和温度,以确保合金的熔点和流动性符合要求。同时,还需要对熔体进行精炼和除气处理,以去除其中的夹杂物和气体,提高合金的纯净度和致密性。在浇注过程中,需要准确控制金属的填充速度和压力,以确保金属能够顺利填充模具型腔并避免缺陷的产生。

后处理是压铸工艺中的最后一个环节,它包括去毛刺、清洗、热处理、表面处理等工序。去毛刺和清洗是为了去除零件表面的残留物和毛刺,提高零件的表面质量。热处理是为了改善合金的组织和性能,提高零件的强度和硬度。表面处理是为了提高零件的抗腐蚀性、耐磨性和美观性,如喷涂、电镀、阳极氧化等。

压铸工艺具有许多优点,如生产效率高、成本低、尺寸精度高、表面质量好等。与传统的铸造工艺相比,压铸工艺能够生产更加复杂和精细的零件,同时减少了加工工序和材料浪费。此外,压铸工艺还具有较好的可重复性和稳定性,能够确保大批量生产零件的质量一致性。

然而,压铸工艺也存在一些挑战和限制。首先,模具的成本较高且制造周期较长,这对于小批量或定制化的零件生产来说是一个不利因素。其次,压铸过程中产生的金属飞溅和模具磨损等问题需要得到有效控制,以确保生产的安全和可持续性。此外,随着零件复杂度的增加和性能要求的提高,压铸工艺在材料选择、模具设计和后处理等方面也面临着更大的挑战。

为了解决这些挑战并推动压铸工艺的发展,许多研究人员和工程师正在不断探索和创新。例如,通过优化模具设计和合金成分来提高零件的力学性能和耐腐蚀性;通过改进熔炼和浇注工艺来减少缺陷的产生和提高生产效率;通过开发新的后处理技术和表面处理方法来提高零件的美观性和使用寿命。同时,随着数字化和智能化技术的不断发展,压铸工艺也在逐步实现自动化和智能化生产,以提高生产效率和降低成本。

综上所述,压铸工艺原理是基于高压和高速将熔融金属注入模具型腔中形成零件的方法。它具有生产效率高、成本低、尺寸精度高、表面质量好等优点,在多个领域得到广泛应用。然而,随着零件复杂度和性能要求的提高,压铸工艺也面临着许多挑战和限制。通过不断探索和创新,我们可以克服这些挑战并推动压铸工艺的发展,为制造业的转型升级和高质量发展做出更大的贡献。

- 上一篇: 勺子英文怎么读 - 发音指南

- 下一篇: 掌握技巧:轻松设置电脑定时自动关机

-

揭秘化学反应的奥秘:原理深度解析资讯攻略12-03

揭秘化学反应的奥秘:原理深度解析资讯攻略12-03 -

揭秘胶印:全面解析这一印刷技术资讯攻略11-18

揭秘胶印:全面解析这一印刷技术资讯攻略11-18 -

揭秘冻干粉:神奇功效与全面解析资讯攻略01-24

揭秘冻干粉:神奇功效与全面解析资讯攻略01-24 -

清浊辅音的奥秘解析资讯攻略01-16

清浊辅音的奥秘解析资讯攻略01-16 -

揭秘:水泥自流平施工工艺的奥秘与魅力资讯攻略11-02

揭秘:水泥自流平施工工艺的奥秘与魅力资讯攻略11-02 -

揭秘羊毛植绒:独特工艺下的绒面奇迹资讯攻略01-21

揭秘羊毛植绒:独特工艺下的绒面奇迹资讯攻略01-21