如何认识和解决精益生产中的七大浪费问题?

精益生产的七大浪费及其解决方案

精益生产,作为一种追求最大化生产效率和最小化浪费的生产方式,被广泛应用于制造业。精益生产的核心思想在于识别并消除生产过程中的一切浪费,从而降低成本、提高质量和响应速度。本文将详细探讨精益生产中的七大浪费,并提供相应的解决方案。

一、精益生产中的七大浪费

1. 制造过多(过早)的浪费

制造过多或过早是指生产出的产品或半成品超出了当前或近期的市场需求。这不仅导致库存积压,占用流动资金,还增加了仓储、管理和维护成本。丰田公司在1948年总结出了JIT(Just-In-Time)及时生产的观念,即只有在客户需要的时候,才生产所需质量和数量的产品。

2. 库存的浪费

库存浪费不仅限于成品,还包括零部件、原材辅料、在制品和半成品。过度的库存会严重积压流动资金,增加入库、出库、盘点、防护等管理成本。库存还隐藏了诸如设备能力不平衡、人员是否过剩等问题,这些问题在库存被消耗时才得以显现。

3. 搬运的浪费

不合理的工厂布局和物流途径会导致大量的搬运浪费。过多的搬运活动、次数和距离,不仅增加了时间和成本,还可能导致物料磕碰损坏或丢失。此外,搬运过程中占用大量的通道和存放资源,降低了整体生产效率。

4. 等待的浪费

等待浪费是指生产过程中,某一工序因等待其他工序的完成而停滞。这通常是由于生产计划安排不当、设备故障、物料不足或质量问题导致的。等待浪费降低了设备和人员的工作效率,增加了整体生产周期。

5. 制造不合格品的浪费

生产过程中的不合格品只能通过丢弃或降价销售来处理,这不仅浪费了原材料和人工,还降低了客户满意度和企业的市场声誉。不合格品浪费的根源在于生产过程中的质量控制不严或工艺设计不合理。

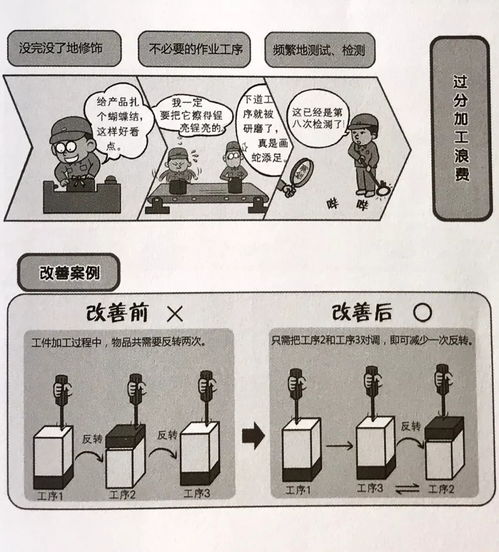

6. 加工作业的浪费

加工作业浪费是指生产过程中实施的不必要步骤或工序。这可能是由于质量标准过高或作业程序过多导致的。过度加工不仅增加了成本,还可能导致产品性能过剩,不符合市场需求。

7. 动作的浪费

动作浪费是指生产过程中不产生价值的、违反动作经济原则的动作。例如,两手空闲、单手空闲、动作不标准、动作幅度过大、过度伸展或弯腰、过多的走动和寻找物料等。这些浪费动作不仅消耗了时间和体力,还降低了生产效率。

二、精益生产中七大浪费的解决方案

1. 制造过多(过早)浪费的解决方案

密切关注市场需求,根据实际需求进行生产。

采用精益生产中的“拉动式”生产方式,即根据下游工序的需求来安排上游工序的生产。

加强销售预测的准确性,及时调整生产计划。

2. 库存浪费的解决方案

降低库存水平,采用JIT等库存管理策略。

优化库存管理,确保库存数量与市场需求相匹配。

提高销售预测准确性,减少因预测不准导致的库存积压。

3. 搬运浪费的解决方案

优化生产布局,减少不必要的搬运环节。

使用高效运输工具,提高运输效率。

改进物流运输方式,减少物流距离和成本。

4. 等待浪费的解决方案

优化生产流程,减少不必要的等待时间。

提高设备利用率,合理安排员工工作时间,确保生产流程的顺畅进行。

加强生产计划管理,确保物料供应和工序之间的衔接。

5. 制造不合格品浪费的解决方案

加强产品质量控制,引入质量检测设备,确保产品质量符合标准。

加强员工质量意识培训,提高员工对产品质量的重视程度。

在生产工序中抓品质,确保不良品不流向下一道工序。

6. 加工作业浪费的解决方案

优化生产工艺,减少不必要的加工环节。

提高产品质量,减少因质量问题导致的返工和报废。

对生产流程进行持续改进,简化不必要的步骤和程序。

7. 动作浪费的解决方案

优化工作流程,减少无效或低效的动作。

提高员工技能水平,使员工能够更高效地完成工作任务。

引入动作经济原则,对员工的操作动作进行分析和改进。

三、推进精益生产的进一步措施

为了更有效地消除浪费并推进精益生产,企业还可以采取以下措施:

1. 持续改进

建立持续改进的机制,鼓励员工提出改进意见和建议。

定期对生产流程和管理方式进行优化和改进。

2. 引入精益管理工具

使用价值流图、5S管理、看板管理等精益管理工具,帮助企业更好地识别浪费并推进精益生产。

利用数据分析工具,对生产数据进行实时监控和分析,以便及时发现和解决问题。

3. 加强员工培训

定期对员工进行精益生产理念和技能的培训。

- 上一篇: 三国后宫传:最佳阵容搭配策略

- 下一篇: 揭秘:芒种的确切日期是哪天?

-

精益生产中七大浪费类型详解资讯攻略11-08

精益生产中七大浪费类型详解资讯攻略11-08 -

IE七大手法精益生产,顺口溜助你轻松记资讯攻略10-29

IE七大手法精益生产,顺口溜助你轻松记资讯攻略10-29 -

企业LSS项目的定义与概述资讯攻略11-29

企业LSS项目的定义与概述资讯攻略11-29 -

实用节约粮食小技巧,让每一粒都不浪费!资讯攻略11-10

实用节约粮食小技巧,让每一粒都不浪费!资讯攻略11-10 -

绿色行动指南:你我共筑环境保护的七大实践策略资讯攻略10-26

绿色行动指南:你我共筑环境保护的七大实践策略资讯攻略10-26 -

揭秘:QC七大手法究竟是什么,助力品质管控的利器!资讯攻略11-20

揭秘:QC七大手法究竟是什么,助力品质管控的利器!资讯攻略11-20